Промышленные двигатели постоянного тока начали выпускаться в 1860-1870 гг., чему предшествовал 30-летний период их разработки после фундаментальных открытий М. Фарадея (закона электромагнитной индукции и превращения электрической энергии в механическую).

Двигатели постоянного тока широко применяются и в наше время благодаря использованию современных тиристорных преобразователей, которые позволяют осуществлять регулирование скорости данных двигателей путем изменения напряжения на якоре или в обмотках возбуждения. Для расширения диапазона регулирования скорости используются различные сигналы обратной связи (напряжение на якоре, тахогенераторы и т.д.). Однако эксплуатация двигателей постоянного тока влечет за собой ряд значительных неудобств, связанных с конструктивными особенностями машин данного типа, а именно:

1. Сложность конструкции и, как результат, высокая цена

2. Наличие щеточно-коллекторного узла

3. Большая масса

4. Необходимость в периодическом обслуживании

Все эти недостатки требуют существенных затрат при покупке машин постоянного тока и их дальнейшей эксплуатации, а так же они могут значительно снизить надежность и точность систем в целом. Необходимо планировать дополнительные планово-предупредительные работы и останавливать производство для обслуживания щеточно-коллекторных узлов и проводить периодическую продувку машин от пыли.

До недавнего времени внедрение асинхронных двигателей (АД) с короткозамкнутыми роторами в системы, где требуется широкий диапазон регулирования скорости, не представлялось возможным, а для изменения скорости движения приводимых механизмов использовались переключаемые редукторы или вариаторы. Дальнейшим развитием таких систем стало появление асинхронных двигателей с переключением числа полюсов (двух и трех скоростные двигатели), что позволяло ступенчато изменять скорость вращения.

С развитием полупроводниковой электроники (разработка IGBT транзисторов), появилась возможность производства недорогих микропроцессорных преобразователей частоты, с помощью которых стало возможным полноценно управлять скоростью асинхронных двигателей в широком диапазоне регулирования (1:1000). Теперь частота вращения АД не зависит от частоты питающей сети, двигатели можно разгонять выше их номинальной скорости. Так же появилась возможность управления моментом асинхронных двигателей. Системы управления движением с использованием асинхронных двигателей и преобразователей частоты, получаются дешевле и проще подобных систем с двигателями постоянного тока. В качестве датчиков обратной связи широко используются цифровые устройства (энкодеры), которые менее подвержены влиянию электромагнитных помех, чем тахогенераторы, классически используемые с машинами постоянного тока.

Асинхронный двигатель — простая, недорогая, не требующая обслуживания машина. Именно эти аргументы привели к тому, что на многих предприятиях машины постоянного тока с тиристорными преобразователями стали заменять на асинхронные двигатели с системами управления, построенными на преобразователях частоты.

При подборе асинхронного двигателя взамен машины постоянного тока необходимо учитывать разность характеристик этих машин. Подбор двигателя осуществляется по следующим параметрам:

1. По номинальной скорости вращения

Диапазон изменения частоты вращения вала асинхронного двигателя должен быть равен или больше чем у двигателя постоянного тока.

2. По моменту (номинальному, пусковому, максимальному)

Номинальный момент асинхронного двигателя должен быть равен или быть больше исходного при условии длительной работы в заданном диапазоне частот вращения без перегрева. Максимальный и пусковой моменты должны быть равны или быть больше пускового момента определенного для данного механизма.

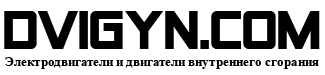

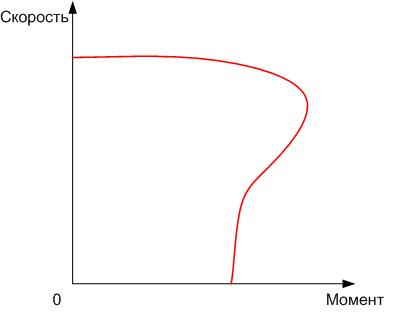

На рисунке 1 и 2 представлены механические характеристики асинхронного двигателя и двигателя постоянного тока соответственно. Как видно, на малых скоростях асинхронный двигатель имеет момент значительно меньше номинального в отличие от двигателя постоянного тока. Поэтому при замене двигателя постоянного тока необходимо однозначно определить диапазон скорости вращения вала и требуемый момент в этом диапазоне. Как правило, для удовлетворения механических характеристик приводного механизма, приходится ставить асинхронный двигатель большей мощности.

Рис.1 Механическая характеристика асинхронного двигателя

Рис.2 Механическая характеристика двигателя постоянного тока

3. По режиму работы

Нагрев электрической машины зависит от режима ее работы, т.е. от соотношения длительности периодов работы и пауз между ними, или периодов работы с полной или частичной нагрузкой, от частоты включения машины и характера протекания переходных процессов.

Подразделяют следующие режимы работы:

Продолжительный режим (S1) — режим при котором время работы машины при практически неизменных нагрузке и температуре окружающей среды достаточно для нагрева всех ее частей до практически установившейся температуры. Режим характеризуется неизменными потерями в течение всего времени работы машины.

Кратковременный режим (S2) — режим при котором периоды неизменной нагрузки чередуются с периодами отключения машины, причем за время работы температура частей машины не успевает достигнуть установившегося значения, а за время пауз машина охлаждается до холодного состояния.

Повторно-кратковременный режим (S3-S8) — отличается от кратковременного регламентированными продолжительностью включения под неизменную нагрузку и продолжительностью периодов отключения, причем время работы машины всегда меньше времени, необходимого для нагрева ее частей до установившейся температуры, а время пауз меньше необходимого для остывания машины до практически холодного состояния. Отличие между режимами S3-S8 заключается частотой пусков и продолжительностью включения машины.

4. По условиям эксплуатации

Согласно ГОСТ 17498-87 асинхронный двигатель должен иметь соответствующую степень защиты IPXX, где первый символ X означает степень защиты оболочкой, от проникновения инородных твердых тел, второй символ X означает степень защиты оболочкой от вредных воздействий проникающей воды. Например, IP54 — «Машина не полностью защищена от проникновения внутрь оболочки пыли (однако, пыль не может проникать в количестве, достаточном для нарушения работы изделия) и воды, разбрызгиваемой на оболочку в любом направлении».

По всем вопросам, касательно данного применения обращайтесь в ООО «Драйвика» по тел. 8 (812) 635 90 30 или Email: support@driveka.ru

Источник: //driveka.ru/solutions/detail.php?ID=652