Как работает двигатель инжекторный

Как работает двигатель

инжекторный

На сегоднящний день инжекторый (или, говоря по-русски, впрысковый)

двигатель практически полностью заменил устаревшую карбюраторную систему.

Инжекторный двигатель существенно улучшает эксплуатационные и мощностные

показатели автомобиля (динамика разгона, экологические характеристики, расход

топлива).

Инжекторные системы подачи топлива имеют перед карбюраторными следующие

основные преимущества:

- точное дозирование топлива и,

следовательно, более экономный его расход. - снижение токсичности выхлопных

газов. Достигается за счет оптимальности топливно-воздушной смеси и

применения датчиков параметров выхлопных газов. - увеличение мощности двигателя

примерно на 7-10%. Происходит за счет улучшения наполнения цилиндров,

оптимальной установки угла опережения зажигания, соответствующего рабочему

режиму двигателя. - улучшение динамических свойств

автомобиля. Система впрыска незамедлительно реагирует на любые изменения

нагрузки, корректируя параметры топливно-воздушной смеси. - легкость пуска независимо от

погодных условий.

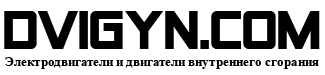

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ (на примере электронной системы распределенного

впрыска)

В современных инжекторных двигателях для каждого цилиндра предусмотрена

индивидуальная форсунка. Все форсунки соединяются с топливной рампой, где

топливо находится под давлением, которое создает электробензонасос. Количество

впрыскиваемого топлива зависит от продолжительности открытия форсунки. Момент

открытия регулирует электронный блок управления (контроллер) на основании

обрабатываемых им данных от различных датчиков.

Датчик массового расхода воздуха служит для расчета циклового наполнения

цилиндров. Измеряется массовый расход воздуха, который потом пересчитывается

программой в цилиндровое цикловое наполнение. При аварии датчика его показания

игнорируются, расчет идет по аварийным таблицам.

Датчик положения дроссельной заслонки служит для расчета фактора нагрузки

на двигатель и его изменения в зависимости от угла открытия дроссельной

заслонки, оборотов двигателя и циклового наполнения.

Датчик температуры охлаждающей жидкости служит для определения коррекции

топливоподачи и зажигания по температуре и для управления электровентилятором.

При аварии датчика его показания игнорируются, температура берется из таблицы в

зависимости от времени работы двигателя.

Датчик положения коленвала служит для общей синхронизации системы, расчета

оборотов двигателя и положения коленвала в определенные моменты времени. ДПКВ —

полярный датчик. При неправильном включении двигатель заводится не будет. При

аварии датчика работа системы невозможна. Это единственный «жизненно

важный» в системе датчик, при котором движение автомобиля невозможно.

Аварии всех остальных датчиков позволяют своим ходом добраться до автосервиса.

Датчик кислорода предназначен для определения концентрации кислорода в

отработавших газах. Информация, которую выдает датчик, используется электронным

блоком управления для корректировки количества подаваемого топлива. Датчик

кислорода используется только в системах с каталитическим нейтрализатором под

нормы токсичности Евро-2 и Евро-3 (в Евро-3 используется два датчика кислорода-

до катализатора и после него).

Датчик детонации служит для контроля за детонацией. При обнаружении

последней ЭБУ включает алгоритм гашения детонации, оперативно корректируя угол

опережения зажигания.

Здесь перечислены только некоторые основные датчики, необходимые для работы

системы. Комплектации датчиков на различных автомобилях зависят от системы

впрыска, от норм токсичности и пр.

Про результатам опроса определенных в программе датчиков, программа ЭБУ

осуществляет управление исполнительными механизмами, к которым относятся:

форсунки, бензонасос, модуль зажигания, регулятор холостого хода, клапан

адсорбера системы улавливания паров бензина, вентилятор системы охлаждения и

др. (все опять же зависит от конкретной модели)

Из всего перечесленного, возможно, не все знают, что такое адсорбер.

Адсорбер является элементом замкнутой цепи рециркуляции паров бензина. Нормами

Евро-2 запрещен контакт вентиляции бензобака с атмосферой, пары бензина должны

собираться (адсорбироваться) и при продувке посылаться в цилиндры на дожиг. На

неработающем двигателе пары бензина попадают в адсорбер из бака и впускного

коллектора, где происходит их поглощение. При запуске двигателя адсорбер по

команде ЭБУ продувается потоком воздуха, всасываемого двигателем, пары

увлекаются этим потоком и дожигаются в камере сгорания.

ТИПЫ

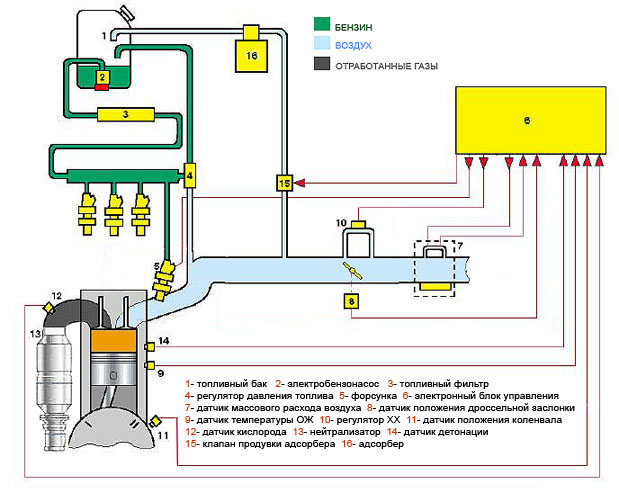

В зависимости от количества форсунок и места подачи топлива, системы

впрыска подразделяются на три типа: одноточечный или моновпрыск (одна форсунка

во впускном коллекторе на все цилиндры), многоточечный или распределенный (у

каждого цилиндра своя форсунка, которая подает топливо в коллектор) и

непосредственный (топливо подается форсунками непосредственно в цилиндры, как у

дизелей).

Одноточечный впрыск проще,

он менее начинен управляющей электроникой, но и менее эффективен. Управляющая

электроника позволяет снимать информацию с датчиков и сразу же менять параметры

впрыска. Немаловажно и то, что под моновпрыск легко адаптируются карбюраторные

двигатели почти без конструктивных переделок или технологических изменений в

производстве. У одноточечного впрыска преимущество перед карбюратором состоит в

экономии топлива, экологической чистоте и относительной стабильности и

надежности параметров. А вот в приёмистости двигателя одноточечный впрыск

проигрывает. Еще один недостаток: при использовании одноточечного впрыска, как

и при использовании карбюратора до 30% бензина оседает на стенках коллектора.

Системы одноточечного впрыска, безусловно, являлись шагом вперед по

сравнению с карбюраторными системами питания, но уже не удовлетворяют

современным требованиям.

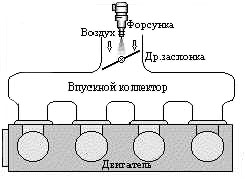

Более совершенными являются системы многоточечного

впрыска, в которых подача топлива к каждому цилиндру осуществляется

индивидуально. Распределенный впрыск мощнее, экономичнее и сложнее. Применение

такого впрыска увеличивает мощность двигателя примерно на 7-10 процентов.

Основные преимущества распределенного впрыска:

- возможность автоматической

настройки на разных оборотах и соответственно улучшение наполнения

цилиндров, в итоге при той же максимальной мощности автомобиль разгоняется

гораздо быстрее; - бензин впрыскивается вблизи

впускного клапана, что существенно снижает потери на оседание во впускном

коллекторе и позволяет осуществлять более точную регулировку подачи

топлива.

Более совершенными являются системы многоточечного

впрыска, в которых подача топлива к каждому цилиндру осуществляется

индивидуально. Распределенный впрыск мощнее, экономичнее и сложнее. Применение

такого впрыска увеличивает мощность двигателя примерно на 7-10 процентов.

Основные преимущества распределенного впрыска:

- возможность автоматической

настройки на разных оборотах и соответственно улучшение наполнения

цилиндров, в итоге при той же максимальной мощности автомобиль разгоняется

гораздо быстрее; - бензин впрыскивается вблизи

впускного клапана, что существенно снижает потери на оседание во впускном

коллекторе и позволяет осуществлять более точную регулировку подачи

топлива.

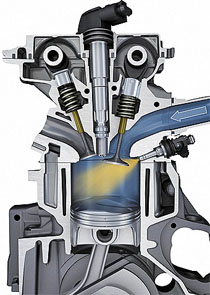

Непосредственный впрыск как

очередное и эффективное средство в деле оптимизации сгорания смеси и повышения

КПД бензинового двигателя реализует простые принципы. А именно: более тщательно

распыляет топливо, лучше перемешивает с воздухом и грамотней распоряжается

готовой смесью на разных режимах работы двигателя. В итоге двигатели с

непосредственным впрыском потребляют меньше топлива, чем обычные «впрысковые»

моторы (в особенности при спокойной езде на невысокой скорости); при одинаковом

рабочем объеме они обеспечивают более интенсивное ускорение автомобиля; у них

чище выхлоп; они гарантируют более высокую литровую мощность за счет большей

степени сжатия и эффекта охлаждения воздуха при испарении топлива в цилиндрах.

В то же время они нуждаются в качественном бензине с низким содержанием серы и

механических примесей, чтобы обеспечить нормальную работу топливной аппаратуры.

А как раз главное несоответствие между ГОСТами, ныне действующими в России

и Украине, и евростандартами- повышенное содержание серы, ароматических

углеводородов и бензола. Например, российско-украинский стандарт допускает

наличие 500 мг серы в 1 кг топлива, тогда как «Евро-3»- 150 мг,

«Евро-4»- лишь 50 мг, а «Евро-5»- всего 10 мг. Сера и вода способны

активизировать коррозионные процессы на поверхности деталей, а мусор является

источником абразивного износа калиброванных отверстий форсунок и плунжерных пар

насосов. В результате износа снижается рабочее давление насоса и ухудшается

качество распыления бензина. Все это отражается на характеристиках двигателей и

равномерности их работы.

Первой применила двигатель с непосредственным впрыском на серийном

автомобиле компания Mitsubishi. Поэтому рассмотрим устройство и принципы

действия непосредственного впрыска на примере двигателя GDI (Gasoline Direct

Injection). Двигатель GDI может работать в режиме сгорания сверхобедненной

топливовоздушной смеси: соотношение воздуха и топлива по массе до 30-40:1.

Максимально возможное для традиционных инжекторных двигателей с распределенным

впрыском соотношение равно 20-24:1 (стоит напомнить, что оптимальный, так

называемый стехиометрический, состав — 14,7:1) — если избыток воздуха будет

больше, переобедненная смесь просто не воспламенится. На двигателе GDI

распыленное топливо находится в цилиндре в виде облака, сосредоточенного в

районе свечи зажигания. Поэтому, хотя в целом смесь переобедненная, у свечи

зажигания она близка к стехиометрическому составу и легко воспламеняется. В то

же время, обедненная смесь в остальном объеме имеет намного меньшую склонность

к детонации, чем стехиометрическая. Последнее обстоятельство позволяет повысить

степень сжатия, а значит увеличить и мощность, и крутящий момент. За счет того,

что при впрыскивании и испарении в цилиндр топлива, воздушный заряд охлаждается

— несколько улучшается наполнение цилиндров, а также снова снижается

вероятность возникновения детонации.

Основные конструктивные отличия GDI от обычного впрыска:

- Топливный насос высокого

давления (ТНВД). Механический насос (подобный ТНВД дизельного двигателя)

развивает давление в 50 бар (у инжекторного двигателя электронасос в баке

создает в магистрали давление около 3-3,5 бар). - Форсунки высокого давления с

вихревыми распылителями создают форму топливного факела, в соответствии с

режимом работы двигателя. На мощностном режиме работы впрыск происходит на

режиме впуска и образуется конический топливовоздушный факел. На режиме

работы на сверхбедных смесях впрыск происходит в конце такта сжатия и

формируется компактный топливовоздушный факел, который вогнутое днище

поршня направляет прямо к свече зажигания. - Поршень. В днище особой формы

сделана выемка, при помощи которой топливо-воздушная смесь направляется в

район свечи зажигания. - Впускные каналы. На двигателе

GDI применены вертикальные впускные каналы, которые обеспечивают

формирование в цилиндре т.н. «обратного вихря», направляя

топливовоздушную смесь к свече и улучшая наполнение цилиндров воздухом (у

обычного двигателя вихрь в цилиндре закручен в противоположную сторону).

Режимы работы двигателя GDI

Всего предусмотрено три режима работы двигателя:

- Режим сгорания сверхбедной

смеси (впрыск топлива на такте сжатия). - Мощностной режим (впрыск на

такте впуска). - Двухстадийный режим (впрыск на

тактах впуска и сжатия) (применяется на евромодификациях).

Режим сгорания сверхбедной смеси (впрыск топлива на такте сжатия).

Этот режим используется при малых нагрузках: при спокойной городской езде и при

движении за городом с постоянной скоростью (до 120 км/ч). Топливо впрыскивается

компактным факелом в конце такта сжатия в направлении поршня, отражается от

него, смешивается с воздухом и испаряется, направляясь в зону свечи зажигания.

Хотя в основном объеме камеры сгорания смесь чрезвычайно обеднена, заряд в

районе свечи достаточно обогащен, чтобы воспламениться от искры и поджечь

остальную смесь. В результате двигатель устойчиво работает даже при общем

соотношении воздуха и топлива в цилиндре 40:1.

Работа двигателя на сильнообедненной смеси поставила новую проблему —

нейтрализацию отработавших газов. Дело в том, что при этом режиме основную их

долю составляют оксиды азота, и поэтому обычный каталитический нейтрализатор

становится малоэффективным. Для решения этой задачи была применена рециркуляция

отработавших газов (EGR-Exhaust Gas Recirculation), которая резко снижает

количество образующихся оксидов азота и установлен дополнительный

NO-катализатор.

Система EGR «разбавляя» топливо-воздушную смесь отработавшими

газами, снижает температуру горения в камере сгорания, тем самым

«приглушая» активное образование вредных оксидов, в том числе NOx.

Однако обеспечить полную и стабильную нейтрализацию NOx только за счет EGR

невозможно, так как при увеличении нагрузки на двигатель количество

перепускаемых ОГ должно быть уменьшено. Поэтому на двигатель с непосредственным

впрыском был внедрен NO-катализатор.

Существует две разновидности катализаторов для уменьшения выбросов NOx —

селективные (Selective Reduction Type) и накопительного типа (NOx Trap Type).

Катализаторы накопительного типа более эффективны, но чрезвычайно чувствительны

к высокосернистым топливам, чему менее подвержены селективные. В соответствии с

этим, накопительные катализаторы устнавливаются на модели для стран с низким

содержанием серы в бензине, и селективные — для остальных.

Мощностной режим (впрыск на такте впуска). Так называемый «режим однородного

смесеобразования» используется при интенсивной городской езде,

высокоскоростном загородном движении и обгонах. Топливо впрыскивается на такте

впуска коническим факелом, перемешиваясь с воздухом и образуя однородную смесь,

как в обычном двигателе с распределенным впрыском. Состав смеси — близок к

стехиометрическому (14,7:1)

Двухстадийный режим (впрыск на тактах впуска и сжатия). Этот режим

позволяет повысить момент двигателя в том случае, когда водитель, двигаясь на

малых оборотах, резко нажимает педаль акселератора. Когда двигатель работает на

малых оборотах, а в него вдруг подается обогащенная смесь, вероятность

детонации возрастает. Поэтому впрыск осуществляется в два этапа. Небольшое

количество топлива впрыскивается в цилиндр на такте впуска и охлаждает воздух в

цилиндре. При этом цилиндр заполняется сверхбедной смесью (примерно 60:1), в

которой детонационные процессы не происходят. Затем, в конце такта сжатия,

подается компактная струя топлива, которая доводит соотношение воздуха и

топлива в цилиндре до «богатого» 12:1.

Почему этот режим введен только для автомобилей для европейского рынка? Да

потому что для Японии присущи невысокие скорости движения и постоянные пробки,

а Европа- это протяженные автобаны и высокие скорости (а следовательно, высокие

нагрузки на двигатель).

Компания Mitsubishi стала пионером в применении непосредственного впрыска

топлива. На сегодняшний день аналогичную технологию используют Mercedes (CGI),

BMW (HPI), Volkswagen (FSI, TFSI, TSI) и Toyota (JIS). Главный принцип работы

этих систем питания аналогичен– подача бензина не во впускной тракт, а

непосредственно в камеру сгорания и формирование послойного либо однородного

смесеобразования в различных режимах работы мотора. Но подобные топливные

системы имеют и различия, причем иногда довольно существенные. Основные из них

– рабочее давление в топливной системе, расположение форсунок и их конструкция.

Видеорегистратор DOD F900LHD Говорящий хомяк Woody O’Time Фирменные наушники Beats Зеленая лазерная указка

НА ГЛАВНУЮ

Источник: //doc-suvorov.narod.ru/index/kak_rabotaet_dvigatel_inzhektornyj/0-107