Результаты исследований отпуска в кипящем слое стальной профильной арматурной проволоки для снятия напряжений, возникающих в процессе ее холодного волочения. Опыты проводили сначала на образцах в лабораторной печи, а затем в проходной трехниточной полупромышленной установке на Белорецком металлургическом комбинате. Здесь сформулируем лишь основные выводы.

Поскольку максимальная теплоотдача от кипящего слоя корунда (даже самого мелкого, размером частиц 60-100 мкм) примерно на 20% ниже, чем от расплава селитры NaN02 (930-950 вместо 1100-1300 вт/(м2-град) к проволоке диаметром 3-5 мм при 380-450° С), для получения той же скорости нагрева температура кипящего слоя (430° С) должна несколько превышать температуру селитры (410° С). Нагрев в таком слое проволоки диаметром 5 и 3 мм соответственно в течение 12 и 10 с обеспечивает получение механических свойств по ГОСТ 8480-63. Свойства проволоки, отпущенной в проходной установке, стабильны и не уступают свойствам, полученным при отпуске в соляной ванне. Поскольку проволока проходила через кипящий слой без перегибов, кривизна ее после отпуска (даже при намотке на барабан небольшого диаметра) была ниже, чем при отпуске в солях.

Впоследствии аналогичные исследования на гладкой проволоке диаметром 3 и 5 мм и на прядях диаметром 4,5; 9 и 15 мм (конструкции 1×7) из проволоки диаметром соответственно 1,6; 3,3 и 5,5 мм были выполнены в лабораторной установке с электрообогревом, в которой псевдоожижали кварцевый песок (средний диаметр частиц 0,25 мм).

Судя по термограмме, время нагрева пряди диаметром 15 мм до температуры, составляющей 90% температуры слоя равно -45 с.

На основании этих исследований ВНИИЭТО разработал промышленную протяжную электропечь для отпуска прядей канатов и проволоки диаметром до 15 мм и производительностью 1,37 т/ч, состоящую из камеры нагрева с кипящим слоем, воздушно-водяного холодильника и воздушного охладителя. Газораспределителем в нагревательной камере с длиной рабочего пространства 3, шириной 0,4 м и высотой слоя 150 мм служит пористая плита из пеношамота; псевдоожижающий воздух подводится раздельно к шести зонам. На газораспределительную решетку уложены три отдельно регулируемые спирали электронагревателей суммарной мощностью 130 кВт, обеспечивающие получение в печи рабочей температуры 380° С. Предусмотрен механизм заводки прядей. Печь была смонтирована на Орловском сталепроволоч-ном заводе. Эта печь имела, по крайней мере, три серьезных недостатка. Газораспределитель в виде пористой плиты, дающий хорошие показатели в лабораторных установках, оказался непригодным для длительной промышленной эксплуатации вследствие его забивания пылью и грязью и механических повреждений. Почти все промышленные печи работают с колпачковыми газораспределителями.

Вопрос о возможности применения погруженных непосредственно в кипящий слой открытых электронагревателей с большой ваттной нагрузкой, предусмотренных проектом, также не решен, тем более, если в слое находится металлическая проволока. Кратковременное ухудшение псевдоожижения лишь в одном месте неизбежно приведет к перегреву спирали, ее химическому взаимодействию с псевдоожиженными частицами (особенно с использованным в этой печи кварцевым песком) и ее сгоранию. Промышленных печей с электронагревом открытыми спиралями практически нет. Все печи обогреваются либо сжиганием в них топлива, либо горячими газами, либо электронагревателями через стенку.

И, наконец, наиболее очевидным недостатком печи является пыление. Неудачным был выбор песка в качестве псевдоожижаемого материала, который промышленность не выпускает в фракционированном виде и который пылит при больших скоростях. В описании ничего не говорится об уплотнении на выходе из печи, однако ясно, что и при наличии уплотнений песок может забиваться в пряди между проволочками и выноситься с ними. По указанным причинам печь не работает.

На Череповецком металлургическом заводе эксплуатируется опытно-промышленный агрегат для покрытия полимером шпалерной проволоки диаметром 2,2 мм производительностью 160 кг/ч, в котором нагрев проволоки до 240° С под покрытие осуществляется в протяжной печи с кипящим слоем. При проектировании агрегата использован опыт, полученный при совместном с нами проектировании патентировочного агрегата.

Проволока шестью нитками (шаг 35 мм) со скоростью до 15 м/мин протягивается с катушек через ванну обезжиривания, электросушилку, печь с кипящим слоем корунда для нагрева и подготовки поверхности, ванну для покрытия с кипящим слоем полимерного порошка и после оплавления полимера на проволоке в электрической печи при 220° С и воздушно-водяного охлаждения наматывается в бунты.

Печь, характеризуемая длиной рабочего пространства 1,83 м и шириной 0,35 м (на уровне решетки), расширяется до 1,0 м. На высоте 1,1 м установлен свод (из листового металла) с четырьмя отверстиями 30×100 мм для выхода воздуха. Корунд (частицы диаметром 0,1 мм) псевдоожижается воздухом, подаваемым в количестве 120 м3/ч в нормальных условиях; скорость псевдоожижения 0,13 м/с. Воздух предварительно подогревают максимум до 500° С в выносном электроподогревателе, а затем подают в слой через 22 колпачка, размещенных в печи в три ряда (по числу продольных коллекторов) с шагом 150 (в ряду) и 85 (между рядами) мм в шахматном порядке. В каждом колпачке просверлено по восемь отверстий диаметром 4 мм. Высота насыпного слоя — 170 мм от решетки, проволока входит в слой на высоте 110 мм. Со стороны входа проволоки в слой предусмотрен песочный затвор. Во избежание выноса корунда с выходной стороны, в середине печи установлен ролик диаметром 220 мм с вынесенными подшипниками, позволяющий выводить проволоку наклонно выше уровня кипящего слоя (на высоте 0,35 м от решетки).

Расчетное сопротивление слоя и решетки 2,75 и 0,86 кН/м2 соответственно. Печь снабжена изоляцией толщиной 0,1 м. Расчетное время нагрева проволоки до 240° С составляет 4,5 с.

В процессе наладки работы агрегата в проволоку зачеканивали термопару для снятия термограмм. Опыты показали, что при tK.с = 295° С и скорости проволоки 15 м/мин она нагревается в печи от 70-120 (после сушила) до 240-260° С. При скорости 6 м/мин она нагревается до 290° С, причем на входе температура «е составляет 200° С. Это подтверждает правильность расчета печи. Оптимальный режим нагрева проволоки поддерживается автоматически. Печь пущена силами завода и находится в нормальной промышленной эксплуатации.

На основании приведенных экспериментальных данных, нами совместно с Б. В. Бергом, В. В. Хорошавцевым и В. П. Евсеевым, была разработана печь с кипящим слоем для отпуска проволоки из стали марок У7, У8, движущейся непрерывно в 24 нитки со скоростью 18 м/мин (для диаметра 3 мм). При ее проектировании был учтен опыт, полученный на Белорецком металлургическом комбинате.

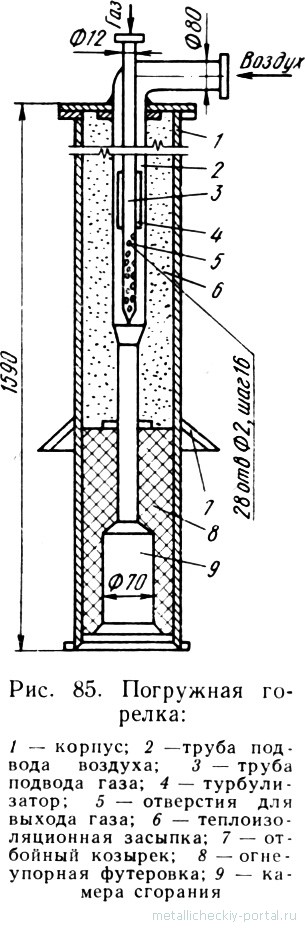

Печь отапливается природным газом с помощью 12 вертикальных погружных горелок. Расход газа в каждой из этих горелок соответствует тепловой мощности 78,6 кВт. Устье горелок находится на уровне плотного слоя на высоте 300 мм от отверстий в колпачках.

Проволока в печи движется без перегибов на высоте 150 мм от уровня отверстий в колпачках и поддерживается от провисания поперечными направляющими. Температура проволоки на выходе 410° С. Заправка осуществляется с помощью прутка с механическим приводом, непрерывно находящегося в печи. При выводе проволоки прутком из печи она перебрасывается в предназначенный для нее ручей. Места прохода проволоки через выходные отверстия снабжены пневматическими уплотнениями, предотвращающими вынос корунда.

С целью уменьшения высоты отстойной зоны в качестве псевдоожижающего агента используют достаточно крупный электрокорунд (диаметр частиц 0,32 мм). Для этого же на выходе газов из печи установлен уголковый сепаратор, предотвращающий прямой выброс частиц в выходное отверстие. Время нагрева проволоки до 410°С при температуре слоя 500° С составляет 12 с. Псевдоожижающим агентом служит воздух, подогретый в рекуператоре.

Все элементы, использованные в проекте печи, проверены в длительной эксплуатации на промышленных или опытных печах.

Применение кипящего слоя вместо селитры позволяет сделать работу печи безопасной, избавиться от больших потерь селитры на испарение и с проволокой (особенно профильной), ликвидировать операцию отмывки проволоки и связанное с этим увеличение количества сточных вод, исключить коррозию проволоки солью и осуществить отпуск проволоки без ее перегибов, что важно для получения минимального искривления струнобетонной арматуры.

Г. К. Рубцовым и В. М. Удиловым при участии автора были выполнены лабораторные эксперименты по изучению рекристаллизационного отжига проволоки диаметром 3,2 мм из латуни ЛС58-2.

Опыты в отапливаемом пропан-бутановой смесью кипящем слое корунда (диаметр частиц 0,12 мм) показали, что для получения требуемых механических свойств проволоку достаточно нагреть до 630° С практически без выдержки при температуре слоя 750° С отжиг проволоки диаметром 3,2 мм завершается за 5с.

Источник: //metallicheckiy-portal.ru/articles/obrabotka/termo/v_kipyashem_sloe/nizkotemperaturnii_nagrev_i_otpusk_provoloki