Двигатель Стирлинга является уникальной машиной, преобразующий тепловую энергию в механическую, за счет изменения объёма рабочего тела при его нагреве и периодическом охлаждении в закрытом контуре.

Двигатель Стирлинга является разновидностью двигателя внешнего сгорания и способен работать не только от сжигания топлива, но и от любого источника тепла, например от чашки с горячим кофе.

Как ни странно, устройство такого агрегата достаточно простое и собрать его своими руками при определенных навыках не составит труда.

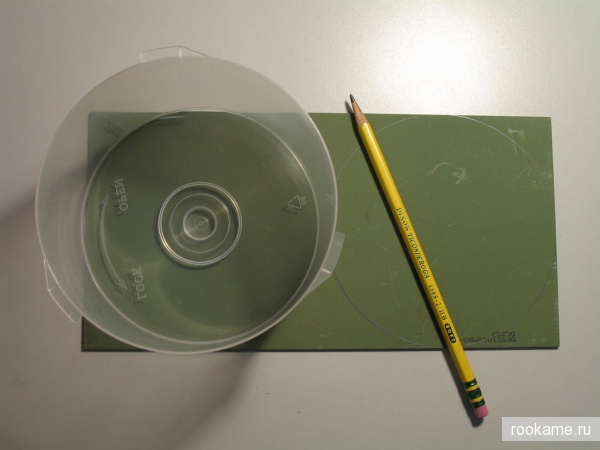

МатериалыЧто нам потребуется из материалов:

- Упаковка для CD и DVD дисков

- Небольшой алюминиевый или стальной лист.

- Эпоксидная смола

- Высокотемпературный клей

- Проволока сварочная d1.5 мм или любая другая проволока подходящего диаметра.

- Отрезок трубы ПВХ d20 * 17 см

- Кусок пенокартона

- Отрезок медной трубы с внутренним диаметром 20 мм

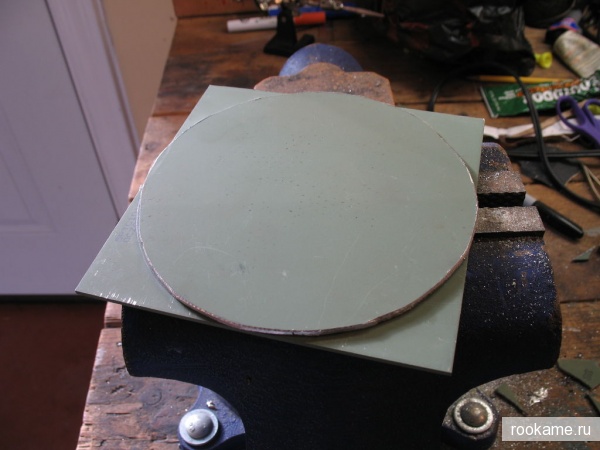

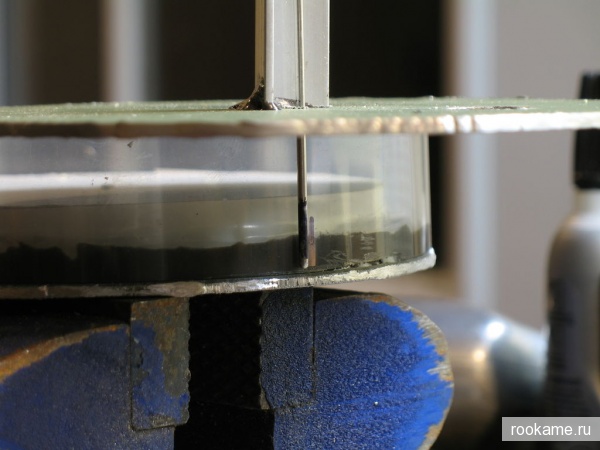

Итак, начнем с изготовления корпуса теплообменного цилиндра. Для этого необходимо из упаковки для компакт-дисков вырезать кольцо высотой 2,5 см.

Сделать это можно любым удобным инструментом.

Вытеснительный поршеньСледующим шагом будет изготовление вытеснителя. В процессе работы он должен «гонять» рабочее тело, в нашем случае это воздух, внутри теплообменного цилиндра от горячей части к холодной и обратно.

Хорошим материалом для него послужит пенокартон. Он представляет собой слой вспененного полистирола, с обеих сторон оклеенного тонким картоном. Этот материал обладает небольшим весом и плохо проводит тепло.

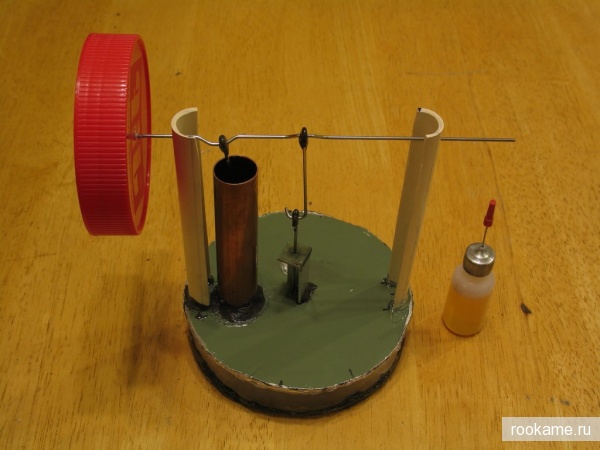

Нам необходимо вырезать из него две окружности. Диаметр должен быть таким, чтобы вытеснитель склеенный из них, мог свободно перемещаться внутри корпуса двигателя. Зазор между стенкой и вытеснителем должен составлять 2-3 мм.

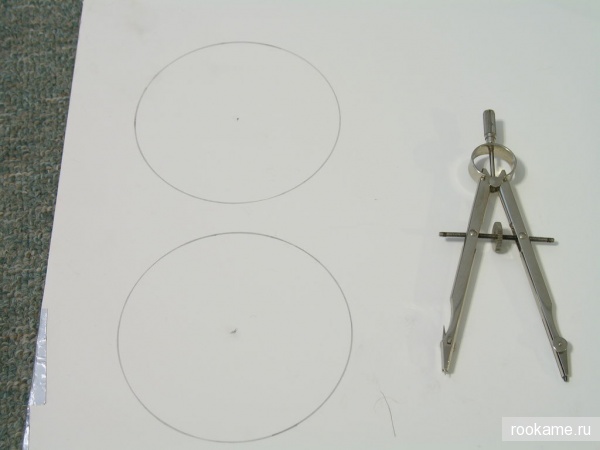

Далее, оба круга склеиваем между собой. На этом вытеснительный поршень готов!

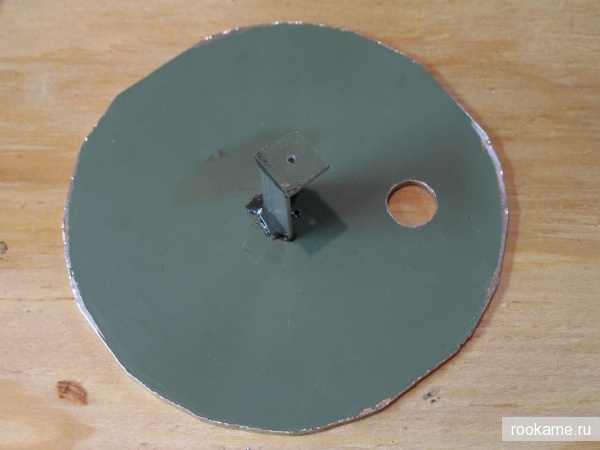

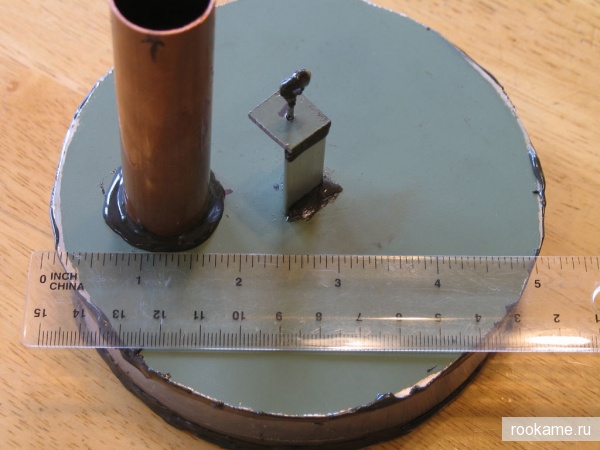

Работа с металломТеперь нам нужно вырезать еще две окружности, но уже из металла. Диаметр их должен быть около 13 см. Они будут своеобразными донышками для цилиндра.

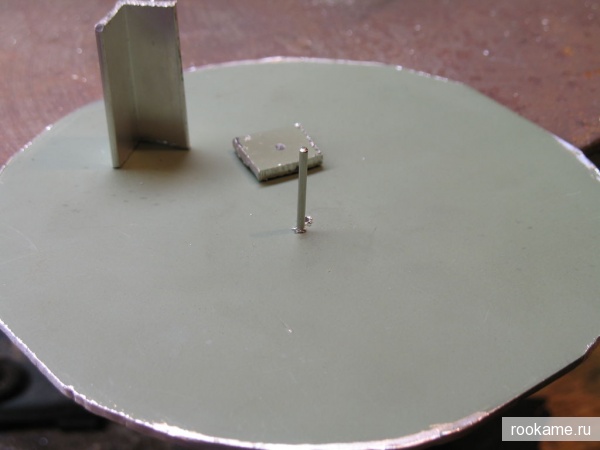

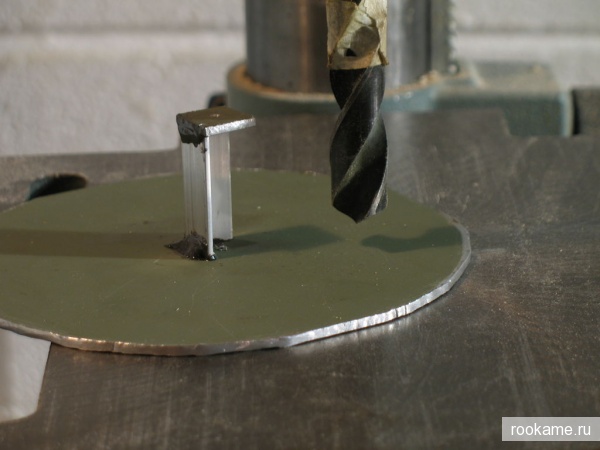

Далее, в центре одного из круга нужно высверлить отверстие 1,5 мм в диаметре и вставить в него отрезок проволоки (в будущем шток вытеснительного поршня). Нужно добиться ее свободного хода. Если потребуется, немного рассверливаем отверстие. Главное не перестараться! Потому как, важно чтобы это место было еще и максимально герметичным.

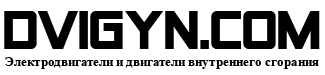

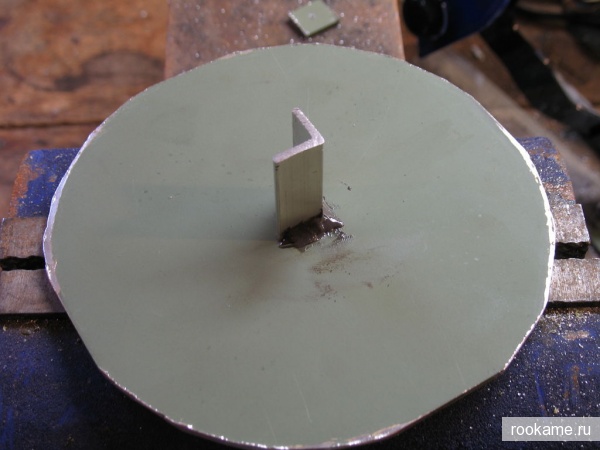

Теперь, аккуратно, используя эпоксидную смолу и металлические уголки, собираем конструкцию (см. фото), позволяющую штоку перемещаться вверх и вниз без каких-либо отклонений в горизонтальной плоскости.

Далее, ближе к краю металлического круга делаем сообщающее отверстие под рабочий цилиндр, размер его должен быть чуть меньше внутреннего диаметра трубки цилиндра.

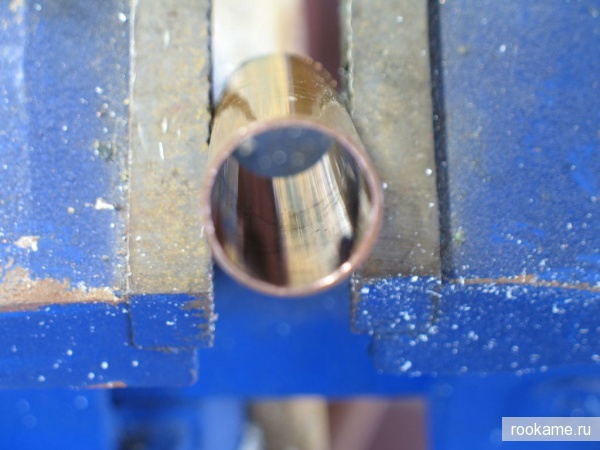

Рабочий поршень СтирлингаТеперь на очереди рабочий поршень. Для его изготовления необходимо в отрезок медной трубки (используем такую же, как для цилиндра) залить порцию эпоксидной смолы. Нужно ее столько, чтобы впоследствии получился небольшой цилиндрик высотой примерно 10-13 мм. Внутреннюю поверхность формы не забываем предварительно отполировать и смазать вазелином, иначе заготовку сложно будет изъять.

Дождавшись когда смола «застынет», выдавливаем уже почти готовый поршень.

Теперь из проволоки длиной 25 мм формируем крючок и «сажаем» его на клей в заранее просверленное отверстие в поршне.

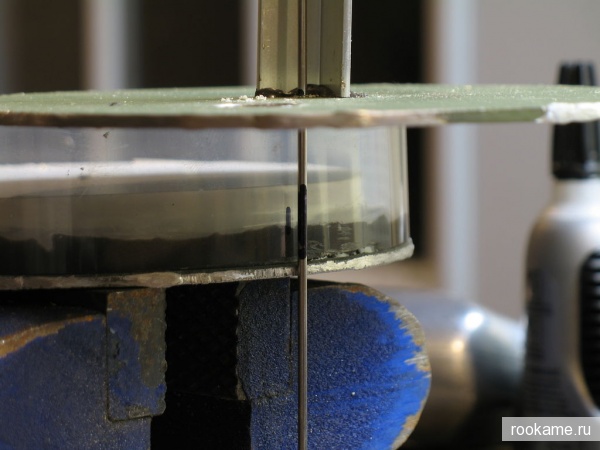

Пока клей сохнет можно заняться сборкой камеры теплообменного цилиндра. Для этого нужно склеить воедино одну из металлических окружностей и вырезанное ранее пластиковое кольцо. Клей для этого нужен высокотемпературный, например J-B Weld.

Кривошипно-шатунный механизмТеперь ключевая часть проекта, нам нужно изготовить кривошипно-шатунный механизм для нашего «Стирлинга». Начнем со штока вытеснителя. Изготовить его можно из небольшого отрезка проволоки. Для этого плоскогубцами на ее конце формируем аккуратный крючок.

Теперь, необходимо укоротить шток до требуемой длины. Для этого делаем «примерку», установив полученную деталь в соответствующее для нее место.

Отрезаем так, чтобы шток в самом нижнем его положении едва касался днища камеры двигателя.

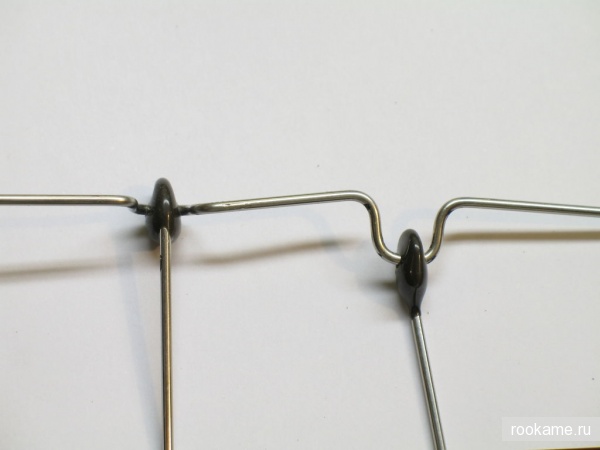

Далее, заполняем крючки на штоке вытеснителя и крючки на рабочем поршне небольшим количеством клея (см. фото). Затвердевшая смола сыграет роль неплохих подшипников, надо лишь после просверлить в них отверстия чуть больше чем диаметр проволоки.

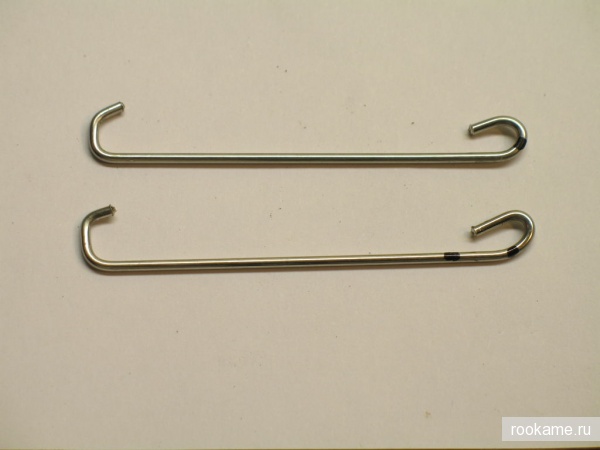

Теперь делаем шатуны. Их должно быть два и длина каждого из них около 5 см. Для них также следует изготовить подшипники.

Процесс сборки Стирлинга в самом разгаре. Сейчас приступаем к изготовлению рабочего цилиндра. По сути, это обычный отрезок медной трубки, длиной около 7,5 см. Нам необходимо ее внутреннюю поверхность отполировать до зеркального блеска. Сделать это можно используя войлочный пыж на штыре, пасту ГОИ и дрель.

После полировки необходимо убедиться в том, что поршень в нем ходит легко, без заметного трения. Если все хорошо можно ставить его на двигатель, опять же с помощью клея.

Коленвал СтирлингаИтак, теперь приступаем к изготовлению коленчатого вала. От того, как точно мы сделаем эту деталь, будет зависеть работоспособность «Стирлинга» в целом.

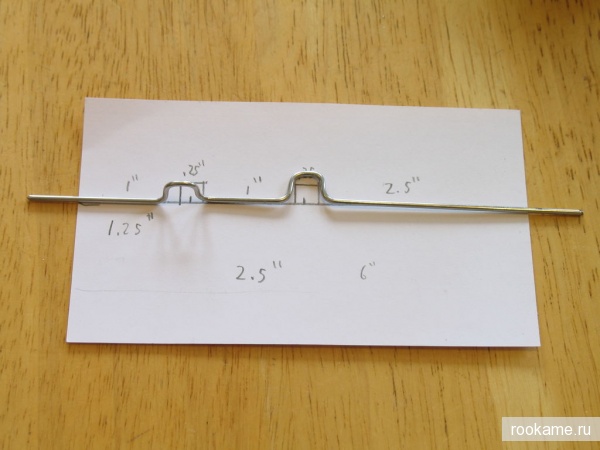

Как и все элементы кривошипно-шатунной системы, коленвал формируется из отрезка проволоки длиной около 20 см.

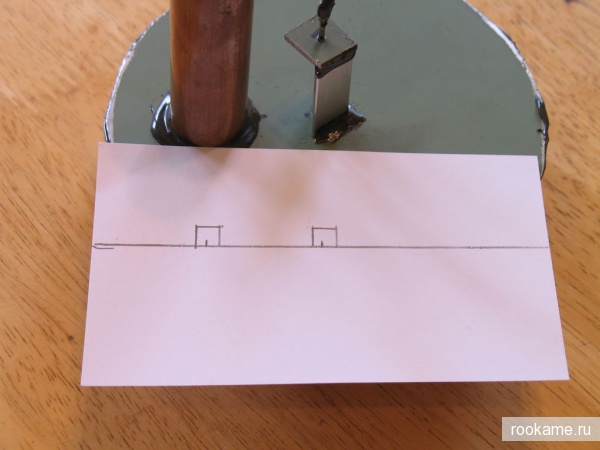

Прежде чем что-то ваять и гнуть нам нужно определить где будут расположены звенья кривошипного механизма. Для этого измерим расстояние от штока вытеснителя до центра рабочего поршня.

Получившиеся значение и будет расстоянием между первым и вторым кривошипом на коленчатом валу двигателя.

Кроме того, надо учесть, что колена должны быть разнесены относительно друг друга на 90 градусов (см. фото) и иметь высоту 4-6 мм. Цифры эти могут разнится, так как собранный вами двигатель может иметь иные габариты, а плясать нужно именно от них.

Итак, коленчатый вал готов и мы практически у цели. Осталось одеть на него оба шатуна.

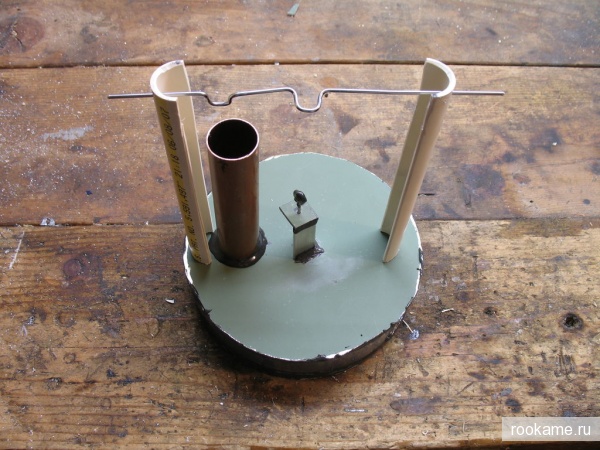

Теперь дело за стойками. Думаю не надо объяснять для чего они нужны.

Сделаем их из отрезка ПВХ трубы, аккуратно располовинив ее вдоль по длине.

Важно установить их так, чтобы наш кривошипно-шатунный механизм работал как хорошо отлаженные часы, без каких-либо перекосов и заеданий. И начать лучше со стойки, которая ближе всего расположена к рабочему цилиндру.

Нужно зафиксировать ее каплей-другой клея и по мере того как происходит схватывание, корректировать расположение. Вторую же стойку желательно устанавливать уже при собранном двигателе, убедившись что все компоненты функционируют как надо.

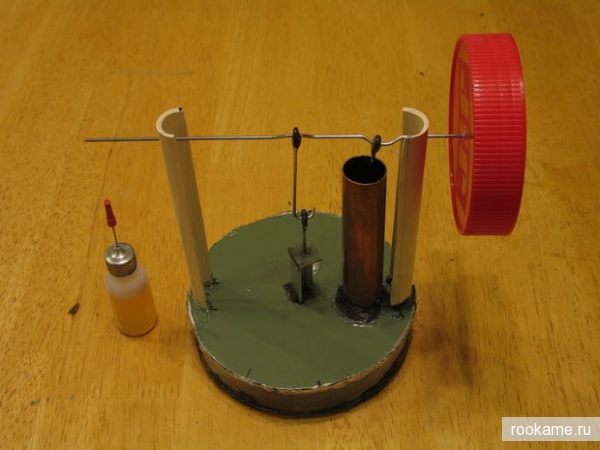

На этом, как бы все. Двигатель Стирлинга готов! 🙂

Источник: //rookame.ru/motory-i-dvigateli/dvigatel-stirlinga-svoimi-rukami.html/