15 октября 11 года

СТАТЬЯ

ПЕРСПЕКТИВЫ И ВОЗМОЖНОСТИ ПАРОВОГО ХОДА В ДВС.

Взгляд на «устройство» паровой фазы в рабочем цикле поршневых и роторных ДВС

На форуме моего сайта //rotormotor.listbb.ru/viewtopic.php?f=3&t=20

началось обсуждение плюсов и минусов использования впрыска воды в цилиндр поршневого двигателя, с описанием уже накопленного в этом деле опыта. Так же возникает вопрос- а в роторном двигателе той конструкции, которую я сейчас разрабатываю — возможно ли это?

Отвечаю сразу- возможно и обязательно будет применяться. И будет работать гораздо лучше, чем в поршневых двигателях. Чуть позже я разовью эту тему и постараюсь описать свой взгляд на этот вопрос.

Но вначале — несколько теоретических посылов к такой проблеме. Я столкнулся с тем, что большинство автолюбителей считает, что впрыск воды в цилиндр делается для того, чтобы: «Уменшить детонацию и тем самым повысить степень сжатия. А увеличение степени сжатия — это значительное увеличение КПД…» В этом опять проявляется старое заблуждение, что эффективность двигателя можно прежде всего повысить, усиливая степень сжатия в нем…

Во первых, при достижении степени сжатия определенных степеней, интенсивность повышения КПД двигателя падает. Т.е. после достижения определенных уровней степени сжатия, повышать ее уже не имеет смысла, так как конструктивные и технологические затраты на повышение степени сжатия «съедят» мизерные «прибыли» от небольшого повышения КПД.

Во — вторых, воду в цилиндр впрыскивают не для этого. Уменьшение детонации — это второстепенный результат. Главное (хотя и небольшое) повышение КПД при впрыске воды идет не из-за этого.

Давайте рассмотрим, отчего и зачем нужно впрыскивать воду в рабочее пространство — в камеру сгорания. Но вначале — немного теории.

Итак- сгорающие пары топлива в смеси с воздухом превращают энергию химических связей распадающихся от окисления углеводородов в два типа энергии:

— высокое давление газов горения (газы вырабатываются в большом количестве — и их давление может совершать работу расширения);

— высокая температура этих газов горения и выделение лучистой энергии;

Повышенное давление газов горения совершает основную работу в механической системе двигателя и приводит в действие главный вал, с которого и снимается мощность. Это потенциальная энергия, в которую переводится часть энергии горения топлива.

Высокая температура от горения газов почти никак не работает в двигателе и в основном теряется, да еще и норовит навредить деталям и механизмам мотора, поэтому его и приходится охлаждать. Это внутренняя энергия, в которую переходит другая часть энергии горения топлива.

Надо заметить интересную особенность — что в поршневых двигателях ВНУТРЕННЕГО СГОРАНИЯ, в полезную работу переводится потенциальная часть энергии топлива — энергия повышенного давления. Эти газы высокого давления и давят на поршни поршневых ДВС. В газовых турбинах работает иной вид энергии — кинетическая энергия потока горячих газов, которая и вращает колеса газовых турбин.

А вот внутренняя энергия повышенной температуры от горения топлива, в ДВС практически слабо используется, при этом ее стараются как можно быстрее рассеять, и выделить в окружающее пространство через систему охлаждения.

В двигателях ВНЕШНЕГО СГОРАНИЯ (паровых машинах)- наоборот, работает только повышенная температура от сгорания топлива, которая нагревает и создает давление в рабочем теле — паре. А вот повышенное давление газов горения не превращается в работу (правдо при медленном горении топлива при атмосферном давлении оно невелико), и это давление сбрасывается через дымовую трубу. В отличие от ДВС паровые машины не имеют системы охлаждения. Наоборот — их стараются сильнее теплоизолировать, чтобы предотвратить потери тепла в окружающее пространство.

Чувствуете — как проявляется совершенно противоположная идеология и радикально разные схемы работы с теплом от горения топлива в двух разных типах двигателя.

Так вот — впрыск воды в цилиндр автомобильных ДВС — это попытка хоть как — то утилизировать тепло сгорания топлива, превратив эту температуру в дополнительные «порции давления» и тем самым повысить КПД. Другое дело, что в поршневом двигателе это очень непросто сделать, за счет больших недостатков самой идеи его конструкции.

А вот в совершенном роторном двигателе это сделать будет гораздо легче и добиться при этом существенного роста общего КПД такого двигателя.

Еще отвлечемся немного на теорию:

Итак- тепловой КПД современных ДВС – это 30-35 %. Остальные 65-70% тепла от сгорания топлива греют окружающую среду.

Для резкого повышения КПД и улучшения условий работы двигателя надо решить две проблемы:

— найти способ переводить высокую температуру рабочих газов и деталей мотора в повышенное давление рабочего тела;

— найти способ охлаждать излишне нагреваемые движущиеся детали двигателя, для того чтобы обеспечить приемлемые условия их длительной работы;

ТЕОРЕТИЧЕСКОЕ решение этой проблемы было найдено еще более 100 лет назад – на заре эры двигателей внутреннего сгорания. Это решение — впрыск в рабочую область двигателя (заполненную горячими газами рабочего тела) воды. При переходе в пар вода увеличивает свой объем в 1600 раз. Т.е. 1 грамм (1 миллилитр) воды даёт 1,6 литра пара при атмосферном давлении. А 1 грамм (1 миллилитр) воды- это от 6 до 8 относительно крупных капель. Таким образом — вода испаряясь, должна превращаться в пар высокого давления, который в состоянии выполнять дополнительную работу и одновременно должно происходить резкое охлаждение как самих газов рабочего тела, так и внутренних поверхностей двигателя. Казалось бы – найдено идеальное решение трудной проблемы… Но при реализации на практике этого принципа оказалось – что существующие поршневые двигатели внутреннего сгорания практически не позволяют реализовать в своей конструкции схему такого способа работы.

Попытки были сделаны в нескольких направлениях, давайте их рассмотрим.

1) – подача воды с газообразной Рабочей Смесью в цилиндры двигателя на такте «Впуск» через впускной коллектор

2) – подача воды в цилиндр через отдельную форсунку на периоде такта «Горение — Расширение»;

3) — подача воды через специальный клапан в отдельно устроенном для этого такте;

Сразу скажу, что все беды поршневых двигателей в части попыток ввести в них паровую фазу происходят из-за несовершенной организации их технологического цикла, когда процессы «Горение» и «Расширение» совмещены в одном рабочем такте.

Итак – подход №1 – «Подача воды с газообразной Рабочей Смесью в цилиндры двигателя на такте «Впуск» через впускной коллектор». При такой организации дела мельчайшие капли воды всасываются вместе с парами Рабочей Смеси через впускной коллектор в цилиндры на такте «Впуск». Для этого во впускном тракте ставят простейший инжектор, а умельцы — самодельщики вообще- ставили иголку от шприца , и она работала по принципу пульверизатора….

Т.е водяная пыль присутствовала в свежем заряде Рабочей Смеси, которую надо было поджечь. При ее поджиге и первой фазе выделения тепла часть воды мгновенно переходила в пар, давление в цилиндре поднималось а температура падала… Естественно – такое уменьшение температуры, да еще заполнение цилиндра паром и испряющейся водой мешало дальнейшему нормальному процессу горения оставшейся части рабочей смеси… Особенно на последней стадии горения- на линии скоростного расширения объема камеры сгорания. В итоге- несколько увеличивая термический КПД процесса, получаем значительную часть несгоревших паров топлива, т.е. малую топливную эффективность и грязный выхлоп, со значительным содержанием паров топлива.

Далее – подход №2 – «Подача воды в цилиндр через отдельную форсунку в начальном периоде такта «Горение — Расширение». В этом случае процесс организации паровой фазы осуществляется так, чтобы он как можно меньше мешал процессу горения. Т.е. на головке цилиндра — рядом с обычными клапанами впуска и выпуска, ставилась дополнительная форсунка для подачи воды. В этом случае впрыск воды должен осуществляться уже после завершения процесса горения Рабочей Смеси, чтобы не мешать ему. Величина продолжительности сгорания паров топлива в поршневом ДВС равна 40-60 град. поворота коленчатого вала.

Если принять, что поджиг и горение начинается при определенном «раннем зажигании» за 10 градусов до ВМТ, то основной процесс горения заканчивается в среднем на значении в 40 градусов от ВМТ. Тут –то и надо подавать воду.

Но при этом возникают серьезные сложности.

— во первых, в это время давление в цилиндре составляет от 90 до 60 атмосфер, и чтобы впрыснуть туда через форсунку несколько капель воды надо ставить большой и сложный насос высокого давления, на подобнее дизельного ТНВД… И для его привода тратить немало энергии от коленвала двигателя. Кроме того, для образования пара нужно некоторое время, пусть малое- но все же время. За этот время поршень активно уходит вниз и путь для срабатывания добавочного давления остается совсем малым. Т.е. дополнительное давление просто не имеет возможности проявить себя для преобразования в полезную работу. Особенно это характерно для попыток схитрить и постараться подать воду после прохождения коленвалом расстояния в 45 градусов от ВМТ – чтобы миновать необходимость впрыска воды в среду с самым высоким давлением. Но в этом случае места и времени для расширения пара от поданной воды совсем не остается….

Тут еще надо добавить, что степень расширения в традиционном поршневом ДВС равна степени сжатия, поэтому даже сами выхлопные газы от классического цикла ДВС не успевают преобразовать свое давление в полезную работу и идут на выхлоп с давлением в 6-8 атмосфер. Поэтому добавочное давление от паровой фазы совсем не будет иметь «места- объема» чтобы проявить себя — для этого нужна значительная продожительность рабочего хода, а его в поршневом ДВС в нужной мере нет.

Для такого дела нужно создавать двигатель, где степень расширения была на 50-70% больше степени сжатия (как минимум), а это при использовании классической схемы поршневого мотора практически невозможно.

В итоге при таком режиме работы пар высокого давления будет идти преимущественно на выхлоп, и КПД такого процесса будет близок к КПД паровоза, легендарного своей минимальностью. Будет много клубов пара, много шума, а эффект — почти ноль…

И последнее — подход №3 – «Подача воды через специальный клапан в отдельно устроенном для этого такте». Для этого рабочий цикл удлиняют на целых 2 такта. Т.е. он становится не 4-х тактным, а 6-ти тактным. В этом случае он выглядит так: — «впуск Рабоч Смеси» — «Сжатие Рабоч Смеси» — «Горение- Расширение» — «Выпуск отработавших газов» — «Впрыск воды- расширение пара» — «Выпуск пара». При этом рабочий цикл совершается уже за 3-и полных обоорота коленвала, а не за 2-а как в стандартном 4-х тактном цикле. Т.е после выпуска из цилиндра отработавших горячих газов, происходит впрыск в цилиндр воды. От соприкосновения с горячими стенками камеры сгорания, вода переходит в пар и этот пар теперь давит на поршень и совершает дополнительный рабочий ход. Затем происходит выпуск пара. У рационального на первый взгляд способа организации рабочих процессов тут есть один серьезный недостаток. На 4-м такте «Выпуск отработавших газов» происходит выхлоп «за борт» основной части раскаленных газов рабочего тела. И паровая фаза это тепло никак не использует, а превращает в работу давления пара только температуру нагрева поверхностей двигателя. Т.е. этот способ сразу намерен пытаться превратить в работу не более 50% потерь тепла поршневого ДВС.

Конечно – делаются ухищрения, выпускать в выпускной коллектор не все отработавшие газы, а закрыть клапан выпуска чуть ранее – чтобы сэкономить горячие газы для паровой фазы. Но при этом приходилось совершать дополнительную работу на сжатие порции отработавших газов. И даже при таком способе удавалось заставить работать лишь небольшую часть горячих газов выхлопа – основная их часть все — равно уходила в выхлопную трубу. При этом в таком варианте работы приходилось делать очень сложным механизм газораспределения с двумя дополнительными кланами на каждый цилиндр, дополнительными распредвалами и пр. Но даже все такие ухищрения не снимали главной сложности встраивания паровой фазы в поршневой двигатель – хода расширения катастрофически не хватало, чтобы получившийся пар смог проявить себя и дополнительное давление полноценно смогло преобразоваться в работу через поршень на коленвал.

Таким образом — сама конструкция поршневого ДВС остается абсолютно враждебной к попыткам вмонтировать в его рабочий цикл паровую фазу.

Продолжение следует.

28 сентября 11 года

СТАТЬЯ

ДЕТОНАЦИЯ В ДВИГАТЕЛЕ – ЗЛО ИЛИ БЛАГО?

Возможен ли детонационный двигатель?

Процесс детонации в двигателях автомобилей и двигателях иной техники мы привыкли упоминать лишь в негативном смысле. Дребезжащий металлический стук в двигателе, особенно при использовании низкокачественного бензина, который чреват неминуемой скорой поломкой двигателя – всё это и связывается с очень неприятным словом «детонация». Особенно склонны к детонации мощные спортивные двигатели, или подвергнутые тюнингу с целью повышения мощности серийные двигатели, для которых во избежание последней приходится применять специальные и очень дорогие типы бензинов с высоким октановым числом – до 120 единиц.

Но существует возможность, при которой использование процесса детонации бензино-воздушной смеси, может привести к созданию невероятно эффективного двигателя внутреннего сгорания. Причем таких показателей невозможно будет добиться никаким супер — тюнингом или форсированием стандартного «поршневика». И детонация из врага двигателя превратиться в крепкого помощника и надежного союзника.

* * *

Но вначале коротко рассмотрим, что же такое процесс детонации.

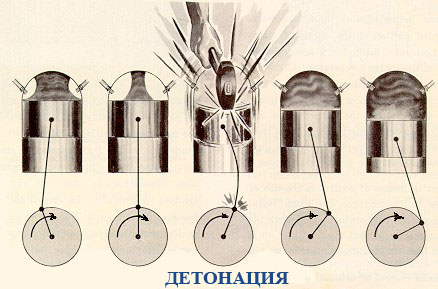

Итак, сжатая рабочая бензино — воздушная смесь может сгорать в двух режимах, которые отличаются интенсивностью горения и скоростью этого процесса:

А) нормальное горение — фронт горения имеет скорость 20-30 м/сек.;

Б) взрывное (детонационное) сгорание — скорость около 2000 м/сек.;

При этом температура газов горения резко повышается — до 3500 — 4000 градусов Цельсия, против 2500 при обычной медленной форме горения.

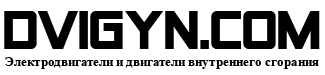

Детонационное сгорание называется так потому, что его характер резко отличается от процесса нормального, медленного и постепенного горения рабочей смеси. В нормальном процессе горения фронт пламени от искры свечи – распространяется по увеличивающемуся кругу последовательно и поступательно от этого центра поджига.

В процессе же детонации первоначальное горение от искры свечи, быстро переходит в объемный взрыв по всей толще сжатой рабочей смеси. При сгорании первой порции рабочей смеси – слоя вокруг искры свечи — сразу резко поднимается давление и температура в областях камеры сгорания еще не подверженных горению. Если углеводороды несгоревшей части топлива обладают недостаточной стойкостью к окислению присутствующим в рабочей смеси кислородом воздуха, начинается интенсивное разложение очень сильно сжатых паров бензина на так называемые перекиси (накапливание перекисных соединений), а затем их взрывной распад.

При высокой концентрации перекисных соединений происходит объемный взрыв, за счет их мгновенного самовоспламенения по всей толще этого объема. Самовоспламенение части рабочей смеси перед фронтом пламени приводит к взрывному горению оставшейся части топлива по всей его толще, к так называемому детонационному сгоранию.

Экспериментальным путем установлено, что при степени сжатия в 8,5 крат, когда давление сжатой Рабочей Смеси достигает 18-20 атмосфер, при использовании 92 бензина, детонационно сгоранет от 3 до 5% паров топлива. Что считается предельно приемлемым показателем. При достижении давлений сжатия в 34 атмосфер (степерь сжатия 22-23), то Рабочая Смесь с парами 92 бензина будет на 100% сгорать в режиме детонации — объемного взрыва.

Во время детонации в сильно сжатой и перегретой рабочей смеси происходят сложные процессы, во время которых происходят различные химические превращения углеводородов топлива в более простые элементы с выделением молекул свободного кислорода и образуются разные виды чередующегося пламени. (Соколик А.С., Сгорание в транспортных поршневых двигателях. Изд. АН СССР, 1951, стр. 37.) Именно наблюдение таких процессов в случае детонации рождают мнения специалистов, которые указывают, что КПД перевода потенциальной энергии химических связей во внутреннюю энергию температуры горячих газов и потенциальную энергию высокого давления при детонационном горении (взрыве) – гораздо выше, чем при нормальном (медленном) горении. Т.е. взрывное (детонационное) горение дает ЗАМЕТНО БОЛЬШЕ ЭНЕРГИИ тепла и давления горячих газов, чем медленное горение.

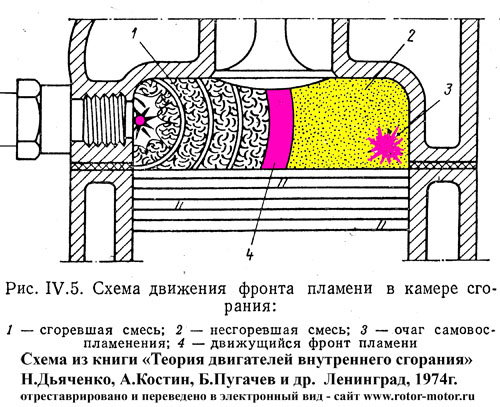

В стандартных поршневых двигателях ударные волны повышенного давления детонации «сбивают» пленку масла со стенок цилиндра (поршень начинает «драть» по цилиндру), повышают температуру двигателя и приводят к его перегреву, приводят к повышенной нагрузке на шарнирные сочленения кривошипно – шатунного механизма (КШМ) двигателя и пр. В некоторых случаях давление взрывным образом нарастает еще до минования поршнем ВМТ, а это приводит к резкой потере мощности и огромным перегрузкам на весь КШМ, так как первый импульс давления рабочих газов начинает крутить коленвал «в обратную сторону». Поэтому поршневые двигатели быстро выходят из строя и разрушаются от титанических сил детонационных процессов. Особенно это видно на примере «пережатых» моторов, которые были подвергнуты тюнингу под спортивные задачи, например — в стандартном двигателе при тюнинге была критически повышена степень сжатия для достижения высоких мощностных показателей в соревнованиях по стрит-рейсингу.

Так же повышенная температура — до 4000 градусов- приводит к быстрому прогоранию поршней и потере упругих свойств поршневых колец, а так же быстрому обугливанию масла на стенках цилиндра.

Если бы удалось использовать могучую энергию и высокий КПД детонационного режима сгорания топлива, то появился бы двигатель внутреннего сгорания, который бы значительно превысил нынешний уровень КПД современных поршневых двигателей, а удельная мощность (отношение веса двигателя к его мощности) в два раза бы превзошла современных лидеров этого показателя – газовые турбины с их 6 кВт на 1 кг веса. Если немного удариться в технологические фантазии, то можно было бы представить автомобильный или подвесной лодочный двигатель, который бы при весе в 12-15 килограммов имел мощность в 150 кВт (почти 200 л.с.) и расходовал 1,5 – 2 литра низкооктанового бензина на 100 км. Т.е расход топлива такого двигателя составлял бы 60-80 граммов топлива в час на одну лошадиную силу. При том, что сейчас в лучших по экономичности дизелях расход состаялет 160-170 граммов.

Однако детонационное сгорание на нынешнем уровне развития техники в области двигателестроения не применяется ввиду несовершенства конструкции всех нынешних типов ДВС. Ни наиболее распространенные поршневые двигатели, даже в варианте их тюнинга или в спортивных версиях, ни циклоидные двигатели Ванкеля (роторные с планетарным вращением ротора), ни газовые турбины не могут использовать этот сверхмощный и сверхэффективный процесс.

Единственный тип техники, который применяет и с пользой эксплуатирует такой принцип — это строительные машины типа «копр» (машина для забивания свай: «дизель-молот»). В копрах энергия мощного взрыва рабочей смеси (из-за огромного сжатия от сильнейшего удара двухтонным молотом) подбрасывает на десяток метров обратно вверх этот тяжелый рабочий молот весом в две тонны. И еще энергия взрыва вполне эффективно применяется во всех типах стрелкового и артиллерийского вооружения. Вполне склонен к мгновенным взрывам на принципе детонации дымный порох, что и используется в военном деле последние 600 лет.

Но вот все существующие сегодня разновидности двигателей внутреннего сгорания не приспособлены для применения детонационного типа сгорания и использования огромных энергий этого процесса. И это не удивительно, ведь поршневая расширительная машина перешла в ДВС-ы «по наследству» от паровых двигателей, где взрывные процессы в рабочем пространстве пары «поршень – цилиндр» были невозможны в принципе и не рассматривались как возможный рабочий процесс вообще.

Вот поэтому в современных поршневых двигателях с их кривошипно-шатунными механизмами, да и в газовых турбинах, с их открытыми практически свободно в атмосферу камерами сгорания, использовать энергию детонационного взрыва невозможно.

УСЛОВИЯ СОЗДАНИЯ ДЕТОНАЦИОННОГО ДВИГАТЕЛЯ

Для того чтобы получить эффективно действующий двигатель внутреннего (или внешнего) сгорания, использующий детонационное сгорание топлива, и который превосходит самые форсированные и подвергнутые тюнингу традиционные поршневые двигатели, в таком двигателе должно быть соблюдено несколько условий.

— А) камера сгорания должна не иметь движущихся частей, которые еще и нуждаются в смазке, и камера сгорания желательно не должна иметь потребности в охлаждении;

— Б) камера сгорания должна на некоторое время запираться, чтобы создавать замкнутый объем, в котором в условиях резко нарастающего давления и повышающейся температуры (изохорный процесс), могли полностью на все 100% сгорать пары топлива, даже при Рабочей Смеси очень бедного состава (мало паров бензина – много воздуха);

— В) главный рабочий орган двигателя должен двигаться очень быстро и легко – без необходимости осуществления чередующихся циклов «разгона- торможения» с преодолением сил инерции, чтобы успевать полноценно «утилизировать» и без разрушительных перегрузок (т.е. без старта с неподвижного положения) воспринимать энергию газов горения очень высокого давления;

При детонационных процессах во время объемного взрыва, да еще проходящих в запертом объеме, вся энергия химических связей углеводородов топлива при высоком коэффициенте избытка воздуха, (т.е. кислорода будет хватать на полное сжигание всех паров топлива) будет переходить в тепло и энергию высокого давления конечных газов горения. В итоге все пары топлива в двигателе будут полностью сгорать. Этот процесс будет приводить к двум эффектам:

— к практическому отсутствию продуктов неполного сгорания топлива в выхлопных газах, т.е. к их высокой экологической чистоте;

— к значительно более высоким параметрам Рабочего Тела — т.е. газов горения в камере сгорания двигателя, усиленному давлению там и повышенной температуре;

Если же камера сгорания будет не охлаждаемой, но на время «взрыва» запираемой, то там можно будет весьма эффективно и полноценно сжигать очень бедную рабочую смесь при значительном и гарантированном коэффициенте избытка воздуха. Т.е. если камеру сгорания сделать керамической и довести ее до «белого каления» — температура 1300-1500 градусов, то в ней в условиях запертого объема гарантированно и полноценно будет сгорать очень бедная Рабочая Смесь при средней степени её сжатия. Коэффициент избытка воздуха ожидается заметно выше чем у дизеля. Если в обычном поршневом двигателе массовое соотношение паров топлива и воздуха имеет вид 1 к 15, то в детонационном двигателе оно может достигать (по предварительным прикидкам) 1 к 50, с соответствующим ростом экономичности работы мотора. Т.е. экономичность должна заметно превзойти дизельный двигатель -сегодняшний рекордсмен по экономичности.

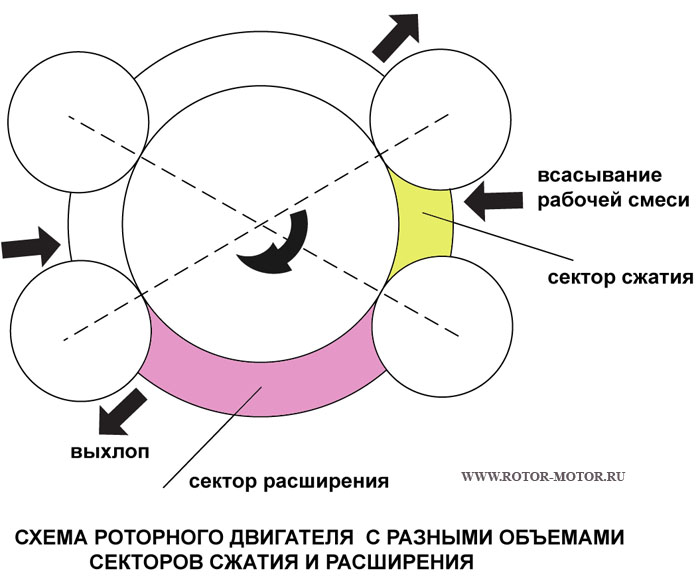

Далее – если такой адиабатный (без охлаждения) и детонационный (взрывного типа сгорания рабочей смеси) двигатель будет получать из камеры сгорания большое количество рабочего тела (продуктов горения – горячих газов высокого давления), то подобному двигателю нужно будет иметь значительный объем камеры расширения, где будет совершать длинный рабочий ход главный рабочий орган двигателя. И заведомо, в таком двигателе объём камеры расширения должен заметно превышать объем камеры сжатия.

Следовательно – чтобы превратить в полезную работу главного рабочего органа этот усиленное давление большого количества газов, нужно такому двигателю иметь большой рабочий ход двигателя. Но в поршневом двигателе это практически невозможно, так как в поршневой машине ход сжатия равен ходу расширения. Известная попытка решить эту проблему в цикле Аткинсона – Миллера имеет весьма затратную схему организации процесса, а поэтому – малоэффективна и сложно применима.

ЕЩЕ ОДНА ТРУДНОСТЬ — это резкое — ПОЧТИ В 2 РАЗА — увеличение температуры рабочих газов в цилиндре. С обычных 2500 градусов до почти 4000. Это увеличение температуры ника не может прямым образом превратиться в дополнительную мощность двигателя. В Японии в конце 80-х годов было сделано много вариантов «неохлаждаемых»- адиабатных двигателей, с корпусами из керамики и без системы охлаждения. Идея была такой: если не охлаждать дввигатель, то значит — из-за увеличения температуры рабочего тела повысится давление рабочих газов на поршень, и увеличится мощность и КПД мотора. Но в итоге — только значительно повысилась температура выхлопных газов — до 1500-1700 градусов. А КПД поднялся только на 2-3%, что никак не компенсировало резкого удорожания мотора. Т.е. в детонационном двигателе нужно иметь механизм превращения в работу резко увеличившегося количества выделяемого тепла. Как видим- в поршневых моторах даже японцам это не удалось сделать.

ИТАК, для того чтобы эффективно использовать могучую силу детонационного процесса сгорания (взрыва) паров топлива нужно сконструировать двигатель внутреннего(или внешнего) сгорания, в котором обязательно будут применены конструкции, которые обеспечивают следующие процессы:

— — неохлаждаемая (высокотемпературная) камера сгорания высокой прочности неизменного объема, в которой бы без ущерба для движущихся частей двигателя, могли происходить «взрывы» паров топлива;

— — такая конструкция рабочих органов двигателя, которая бы обеспечивала возможность увеличенного технологического объема расширения рабочего тела, по отношению к технологическому объему сжатия;

— — такая организация рабочих (технологических) процессов двигателя, которая бы обеспечивала возможность переводить сверхвысокую температуру раскаленных газов рабочего тела, в работу на главном валу;

Можно заметить, что первое условие при своей реализации дает нечто похожее на вынесенный отдельно от расширительной машины паровой котел двигателя внешнего сгорания.

В поршневой конструкции привычного нам 4-х тактного двигателя все перечисленные условия обеспечить невозможно. Именно поэтому традиционные поршневые двигатели боятся детонации (за исключением дизелей) и все без исключения требуют интенсивного внешнего охлаждения.

Но сама красота идеи адиабатного детонационного двигателя внутреннего сгорания, который эффективно работает на крайне обедненной смеси, имеет очень высокий КПД и значительную чистоту выхлопных газов, настолько привлекательна, что попытка сформулировать концепцию такой тепловой машины давно овладела автором этой статьи. В настоящее время я создал концепцию подобного двигателя и на данный момент идет изготовление опытного образца такого двигателя. Перед этим было уже несколько моделей, которые уже помогли сформулировать более совершенную конструкцию.

Основной и первой особенностью этого двигателя будет выделение процесса (такта)»Горение — образование Рабочего Тела высокой температуры и высокого давления» в отдельный – 5-й такт. Этот такт будет происходить в отдельном технологическом объеме – вынесенной за пределы сектора расширения и в периодически плотно запираемой камере сгорания неизменного объема. Эта камера планируется делаться из керамики, будет очень сильно разогреваться и не требовать охлаждения. Традиционное сегодня совмещение в одном рабочем такте разных процессов: «горения» и «расширения» обуславливают главные недостатки традиционных поршневых двигателей – смотри об этом мою отдельную статью. Именно от этого недостатка я как раз и старался избавиться в новой конструкции.

В такой камере за счет использовании низкооктановых дешевых бензинов можно устраивать детонацию паров крайне обедненной Рабочей Смеси в раскаленной камере сгорания при вполне средних степенях сжатия Рабочей Смеси — около 5 или 6 крат.

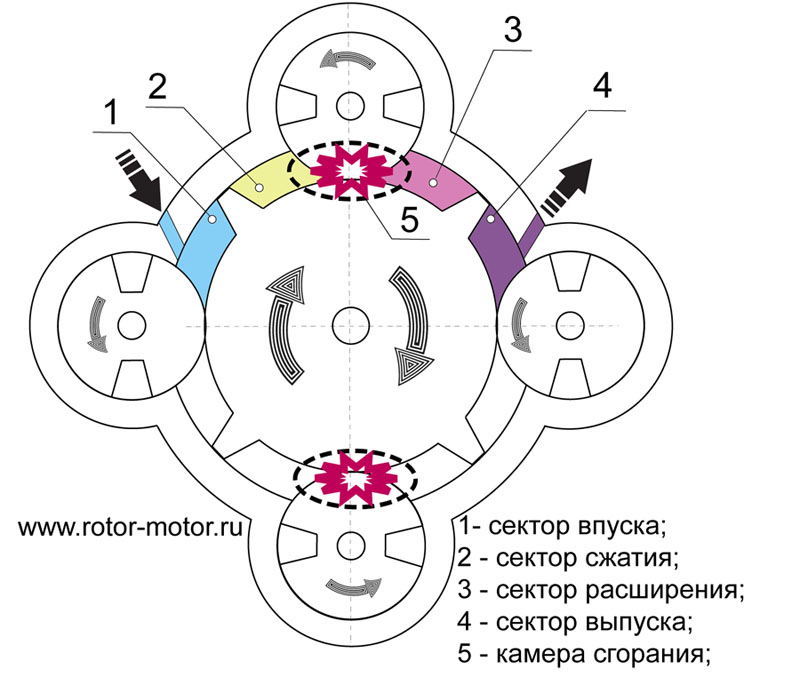

Вторая особенность этой конструкции — применение роторного механизма расширительной машины – «типа Тверской», с различными по объему секторами сжатия и секторами расширения. Это позволит при достаточно средней степени сжатия (в 5-6 крат), при использовании дешевых низкооктановых бензинов, получать детонационное горение весьма бедной рабочей смеси в запираемой камере сгорания, и затем выброс рабочего тела (газов горения высокой температуры) в сектора расширения значительного объема, в которых осуществляется движение рабочего хода значительной длины.

Третяя особенность этой конструкции —

«встраивание» в такт «расширение Рабочего Тела» специальной «паровой фазы», которая за счет подачи воды будет переводить сверхвысокую температуру (до 4000 градусов) рабочих газов из камеры сгорания в повышенной давление Рабочего Тела увеличенной массы. За счет парообразования подаваемой воды температура Рабочего Тела будет резко понижаться, а давление и масса Рабочего Тела — резко увеличиваться. Что и будет приводить к возможности совершать дополнительную работу в секторе расширения. При этом двигатель будет «охлаждаться изнутри» и температура выхлопных газов будет не высокой — около 200-250 градусов.

При этом за один оборот главного вала двигателя будет осуществляться от 4 до 16 рабочих ходов с соответствующим этому показателю высоким крутящим моментом. Для справки: 4-х цилидровый 4-х тактный двигатель дает за один оборот главного вала ОДИН полный рабочий ход. Плечо приложения силы (плечо крутящего момента) чисто по геометрическим параметрам, в роторном двигателе такой конструкции в полтора – два раза больше, чем в поршневых машинах.

Следовательно – крутящий момент такого двигателя за счет значительного увеличения плеча крутящего момента и количества рабочих тактов на один оборот главного вала, будет многократно больше, чем в традиционных поршневых двигателях. А, следовательно, и мощность – будет многократно превосходить такие традиционные двигатели.

Если удастся приручить детонационное (взрывное) горение воздушно-бензиновой смеси, и заставить предсказуемо и продуктивно работать такой процесс в камерах сгорания, то возможно получить новый тип двигателя, небывалых до этого технических параметров. И такой двигатель обещает быть многократно прогрессивнее — мощнее и экономичнее, чем существующие сегодня поршневые двигатели, работающие на медленных процессах горения воздушно-бензиновой смеси.

Автор — Игорь Исаев

СТАТЬЯ

5-ти ТАКТНЫЙ РОТОРНЫЙ ДВИГАТЕЛЬ

Почти 140 лет прошло с тех пор, как немецкий инженер Н.Отто создал 4-х тактный поршневой двигатель. В принципе он ничего революционного не создал: просто усовершенствовал 2-х тактный поршневой двигатель внутреннего сгорания Э. Ленуара, который к тому времени уже активно использовался почти 20 лет.

С тех пор, за столь долгий срок – более 130 лет, особых революций в конструкции и принципах действия небольших тепловых двигателей не было, и все мы привыкли, что все двигатели вокруг нас – это поршневые ДВС преимущественно 4-х тактного цикла. Есть, конечно, еще 2-х тактные двигатели, но они, обладая чуть большей мощностью, отличаются резко меньшим моторесурсом и повышенным расходом топлива с грязным выхлопом.

Но вот, автор этой статьи решил изменить более чем столетнюю традицию, и создать двигатель с новым типом технологического цикла – 5-ти такный.

Но, прежде чем, описывать эту диковину – 5-ти тактный двигатель, стоит немного критически рассмотреть достоинства и недостатки традиционных 4-х тактных двигателей. 2-х тактные двигатели не берем во внимание, т.к. они еще более не совершенные, чем 4-х тактные.

По 4-х тактному циклу работают и карбюраторные двигатели и дизеля, и даже экзотический циклоидный роторный двигатель Ванкеля, тоже работает по 4-х тактному циклу.

Рассмотрим такты традиционного 4-х тактного поршневого мотора.

Первый такт — впуск (всасывание);

Второй такт – сжатие;

Третий такт – горение – расширение;

Четвертый такт – выпуск (выталкивание);

Работая по такому циклу карбюраторные двигатели (с принудительным искровым воспламенением) заметно отличаются по эффективности и образу организации внутренних процессов от дизелей (с воспламенением от сжатия).

Двигатель с принудительным воспламенением (искровым зажиганием) имеет количественное регулирование заряда рабочей смеси и достаточное время на смесеобразование топлива с воздухом. Так как он в первом такте «впуск» всасывает из карбюратора уже готовую рабочую смесь – пары бензина с воздухом.

Двигатели с воспламенением от сжатия (типа «дизель») имеют качественное регулирование заряда и почти вовсе не имеют времени на смесеобразование. Дизель в первом такте «впуск» всасывает только воздух, и в нем порция топлива впрыскивается в рабочее пространство в тот момент, когда поршень подошел почти к ВМТ, свободное пространство в цилиндре минимально. От этого давление в нем достигло величины, при которой воздух разогрелся до значительно большей, чем необходимо для воспламенения топлива, температуры, ведь это — гарантия надежности работы двигателя.

А теперь подробно рассматриваем процесс, происходящий во время самого «интересного» такта – третьего. В двигателе с искровым зажиганием в этом третьем такте совмещены два процесса – процесс «горение – получение рабочего тела» и процесс «расширение рабочего тела».

А в дизеле – во время третьего такта совмещены даже 4 процесса – завершение процесса впрыска топлива, процесс смесеобразования (испарения топлива в сжатом горячем воздухе), горения получившейся рабочей смеси и процесс расширения получившихся газов горения – «рабочего тела». Из-за сложности одновременного осуществления таких множественных процессов в слишком малое время и в одном объеме, проистекают все основные недостатки дизелей.

Именно из-за этих трудностей дизельному двигателю сложнее развивать высокие обороты — смесь просто не успевает догореть в цилиндрах. Это приводит к снижению удельной мощности двигателя на 1 л объёма, а значит, и к снижению удельной мощности на 1 кг массы двигателя. Этот факт послужил причиной малого распространения дизелей в авиации первой половины 20-го века, когда вся авиация летала на поршневых моторах с винтами.

Но и в поршневом двигателе с искровым зажиганием так же не всё обстоит хорошо. Совмещение в нем двух процессов в одном объеме и в одном пространстве так же имеет большие отрицательные последствия. Действительно – в 3-м такте сжатая и подожженная рабочая смесь горит и вырабатывает «рабочее тело» — газы горения высокого давления, и одновременно это же «рабочее тело» расширяется, совершая работу – толкая поршень в сторону НМТ.

Как и в дизеле – часть рабочей смеси, до которой фронт горения добирается в последнюю очередь, не успевает сгореть, так как к этому моменту поршень уже отошел от ВМТ на значительное расстояние и давление в цилиндре резко упало. Горение не успевшей сгореть к этому моменту части рабочей смеси прекращается и она в последствие идет на выхлоп, отравляя собой выхлопные газы и значительно уменьшая топливную эффективность двигателя. Особенно этот процесс заметен – когда двигатель пытается работать на обедненной смеси при большом избытке воздуха.

В принципе – работа двигателя на обедненной смеси при большом коэффициенте избытка воздуха – это самый экономичный тип работы мотора. Но при этом режиме смесь в цилиндрах горит значительно медленнее, отсюда- она не успевает сгореть на линии скоростного расширения объема цилиндра, и идет не сгоревшей на выхлоп. Экономичной работы на бедной смеси не получается и не сгоревшие и токсичные продукты неполного сгорания идут на выхлоп.

Чтобы избавиться от этого недостатка и в дизелях и в двигателях с искровым зажиганием применяют «ранее зажигание». Т.е. это поджиг раб смеси в искровых моторах или впрыск топлива в дизелях еще до того момента, когда процесс «сжатия» завершен полностью, и поршень еще не достиг ВМТ. Этим удлиняется процесс горения паров топлива в малом объеме, и меньшая часть времени горения остается на линию активного расширения пространства поршня, тем самым обеспечивается большая экономичность работы мотора. Но в этой технологической уловке есть несколько больших «НО».

Дело в том, что когда горение паров топлива начинается до приближения поршня к ВМТ, то в этот момент начинается активное нарастание давления газов горения. Давление нарастает, но поршень еще движется вверх, а горящие газы давят вниз… Т.е. при раннем зажигании в моторе начинается противоборство двух сил – силы инерции КШМ движут поршень вверх и продолжают сжимать рабочую смесь, а какая-то часть сгоревшей рабочей смеси своими газами высокого давления уже давит в противоположную сторону…

Именно этим страшна детонация в поршневых моторах, когда удары – взрывы от детонационного режима горения бьют по поршню- шатуну- коленвалу – когда они еще движется вверх. От таких нагрузок эти детали быстро рассыпаются. Особенно это характерно для форсированных, пережатых моторов с насильно увеличенной степенью сжатия.

При этом надо понять, что мотор затрачивает значительную часть своей мощности на то, чтобы за счет сил инерции КШМ и работы других поршней, совершающих рабочий ход, все — таки преодолеть силы обратного давления уже горящей рабочей смеси при раннем зажигании.

В принципе 3-й такт в современных 4-х тактных двигателях есть попытка соединить в одно время и в одном месте два очень трудно совместимых процесса. Действительно — процесс горения лучше всего должен происходить достаточно длительное время, в идеале в замкнутом объеме, где будет нарастать температура и давление, которые бы содействовали быстрому и полному сгоранию паров топлива.

А процесс расширения лучше всего происходил бы при умеренных температурах в условиях хорошей смазки активно трущихся поверхностей.

Но соединение этих двух процессов в одно время и в одном технологическом объеме приводит к тому, что горение происходит на линии скоростного увеличения объема и активного падения давления, а расширение происходит в условиях высоких температур, что грозит сильным разрушающим термическим воздействием на конструкционные материалы двигателя и выгоранием смазывающего масла. В итоге — горение паров топлива совершается не полностью, а расширение осуществляется в тяжелых услловиях.

Итак, можно четко сделать однозначный вывод: совмещение в одном рабочем такте (в 3-м такте) одновременно двух технологических процессов – процесса «горение рабочей смеси – создание рабочего тела» и процесса «расширение рабочего тела высокого давления» (а в дизеле – еще большего количества) ведет к большим потерям КПД, и малой топливной эффективности поршневых 4-х тактных двигателей.

ВЫВОДЫ:

Я достаточно много времени уделил изучению этого положения дел в современной технике, и вижу возможность резкого исправления ситуации в возможности и необходимости разделить соединенный в поршневых 4-х тактниках процесс «горение – расширение» на два отдельных процесса.

Т.е. вместо одного совмещенного 3-го такта появятся два обособленных технологических процесса:

— «горение рабочее смеси – создание рабочего тела (газов горения)»;

— «расширение рабочего тела»;

Т.е. вместо 4-х тактного двигателя мы получим 5-ти тактный двигатель. При этом новые 3-й и 4- й такты должны проходить в различных технологических объемах двигателя и желательно быть совмещенными по времени.

Такая постановка вопроса кажется крайне необычной. Но в действительности тут ничего невероятного нет. Ибо всем известные нам паровые машины работали по близкому в своей идеологии принципу. В паровых двигателя два такта – «расширение рабочего тела» и «выпуск отработавшего рабочего тела» совершался в расширительной поршневой машине, а вот технологические процессы горения топлива и подготовки «рабочего тела высокого давления» совершались в это же время в обособленной части двигателя – в топке и в паровом котле.

Автор пришел к пониманию необходимости применить примерно такую же идеологию и к двигателю внутреннего сгорания. Тем более что в паровых машинах она работала очень хорошо. Вспомните, какой поршневая машина паровоза имела огромный крутящий момент. Так паровоз без всякой коробки передач трогал с места состав из десятков груженых вагонов. Такой мощный крутящий момент с самых низких оборотов парового двигателя позволяла иметь именно система организации раздельных технологических процессов (тактов) – «горение топлива», «создание рабочего тела высокого давления» и «расширение рабочего тела». Если удастся «встроить» похожую идеологию в конструкцию ДВС, то возможно будет получить маленький двигатель небывалых возможностей – с очень высоким КПД, мощным крутящим моментом и малых размеров.

Но вот беда – в поршневой двигатель, эту идеологию почти невозможно встроить. Тем более, что сам по себе кривошипно – шатунный механизм, превращающий возвратно-поступательное движение поршня во вращение главного вала, имеет очень большие и многочисленные недостатки.

В современных поршневых ДВС имеет место соединение двух «родовых проклятий»:

— совмещение в одном 3-м такте двух разных по задачам процессов: «горения» и «расширения»;

— недостатки возвратно поступательного движения поршня и работы связанного с ним КШМ;

Это сращивание отрицательных черт приводит к тому, что прогресс современного двигателестроения в области моторов малой и средней мощности топчется практически на месте уже без малого 60 лет.

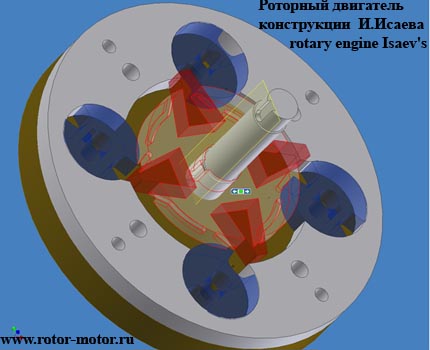

Автор настоящей статьи, в результате определенной проделанной теоретической и практической работы, сейчас создает 5-ти тактный роторный двигатель новой компоновки, который будет лишен всех указанных недостатков 4-х тактных поршневых двигателей.

Главными отличительными чертами этого двигателя будет следующие:

— в области кинематической схемы, все движущиеся части двигателя будут совершать простые и равномерные вращательные движения. В двигателе не будет ни одной части совершающей возвратно-поступательные, колебательные или качательно -пульсирующие движения;

— в области организации технологических процессов – все технологические процессы будут осуществляться в раздельных (обособленных) технических камерах, при этом одномоментно во времени;

Такой способ организации процессов позволит сделать уникальный двигатель со сферическими, запираемыми на заметное время керамическими камерами сгорания практически оптимальной сферической формы, которые не будут иметь движущихся частей. Предварительно сжатая в другой технологической камере рабочая смесь будет сгорать здесь полностью в условиях неизменного объема, нарастающего давления и увеличивающейся температуры (изохорный процесс). В итоге я рассчитываю получить адиабатный (без охлаждения), детонационный (режим сгорания паров топлива –взрывной), роторный двигатель с простым и непрерывным вращением главного рабочего элемента. В настоящее время такой двигатель уже изготавливается.

Источник: //www.rotor-motor.ru/page12-.htm